2007年より「EXHIBITION C-DEPOT」を支援してくださっている企業「竹本容器株式会社」の工場見学が実現した。

竹本容器は、食品や化粧品の樹脂製容器を製造している日本有数の企業である。

基本理念として“日本と世界の器文化に貢献する”ことを掲げている竹本容器は、創業以来56年の積み重ねがあり、千数百種類もの金型を誇り、どんな形、材質、要望にも対応できるノウハウがある。そしてその強みを活かしながら品質や機能のカスタマイズによって、ニーズに応えている。一番の特徴は、顧客に「レディメイド」を提供する、ということ。レディメイドとは、つまりはオーダーメイドの反対語のことである。かつてはオーダーメイドが中心だったボトルの分野で、多種多様な“既製品”を用意したことで、小ロットでの販売が可能になり、金型やデザイン開発のコスト削減、納品時間の短縮など、大きなメリットを顧客側は得ることができるようになっている。プラスチックが中心だが、ガラスやエコロジー樹脂、紙などいろいろな素材にも幅を広げている。

「工場見学」という言葉は、何とも少年心をくすぐる響きがある。待ちに待ったこの日が来た!という気持ちは日常ではなかなか味わえない。朝8時半、通勤ラッシュの時間に上野駅付近に参加希望をしたC-DEPOTメンバーが集合する。一同用意していただいた車に乗り込み、茨城県にある結城工場に向かう。移動中、今回の機会をセッティングしてくれた執行役員の竹本えつこさんに「製造過程で撮影したらまずい企業秘密とかはありますよね?」と尋ねると「何もないですよ。うちはオープンなんで」「え、いいんですか?」そんな会話のやりとりが印象に残っている。

オープンでおおらかな社風に好感を抱きつつ、およそ2時間の移動の後に工場に到着。結城にはおよそ10000坪の敷地面積を誇る成形工場と、少し離れたところに印刷所とがある。入口付近のショールームには、これまで竹本容器が手がけた容器のサンプルがずらっと並ぶ。中には植物から精製されたプラスチック製の容器もあり、企業の環境問題への取り組みも垣間みることができる。

一行はまず応接室に案内され、製造の責任者の方からのご挨拶。一通り自己紹介のあと、簡単に企業の特徴、工場のことなどを説明していただく。製造過程の容器サンプルを見せていただき、それらの説明をうける。普段何気なく使っている容器を違った視点で見るのは、新鮮な感覚だ。企業のパンフレット、工場の図面など資料をいただき簡単に目を通す。そして皆専用の白衣?(髪の毛やホコリをまき散らさぬよう)着用。工場見学っぽくなってきた!

記念にカシャッ

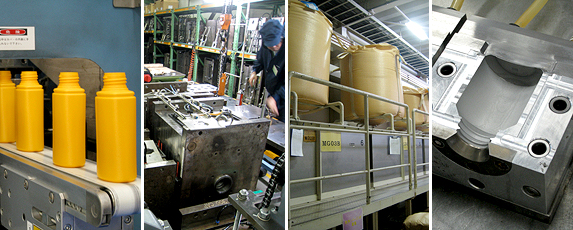

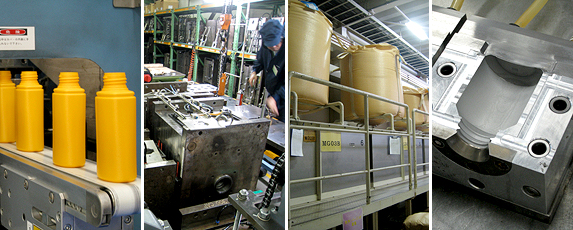

工場内に入る前に、エアーシャワーを浴びる。体に付着したゴミやホコリを吹き飛ばす。さらにテンションが上がる。ここの工場では、「射出成形(インジェクション成形)」「中空成形(ダイレクトブロー成形)」「射出延伸ブロー成形(インジェクションシュトレッチブロー成形)」の3種類の成形方法を取っている。成形方法によって特性が異なり、例えば容器が化粧品か、飲料用ボトルか、などによってその成形機やプロセスが異なるという。

入ってまず驚くのは、衛生管理の徹底ぶり。虫やホコリなどの異物混入に対しての対策に一切の抜かりはない。100%目視によって検査しており、2日に一回は金型を交換し、磨きなどのメンテナンスは手作業で行っているという。見えない部分でも怠らない。品質と信頼を保つための模範的な姿勢にとても感心。

「このこだわりが日本のモノ作りのクオリティを支えているのだな」と妙に納得してしまう。

内部に入るとさっそく大量の容器のキャップがお出迎え。ベルトコンベアによって同じ製品が大量に作られている様は興奮ものである。熱によってやわらかくなったプラスチックが、型にはめられ空気によって圧力を加えられ形が成形される。わかっていても、ものがつくられていく過程には見とれてしまう。端材がでても、それらは原料として再利用される。無駄を生み出さない数多くの知恵がそこにはあった。

いくつか部屋が分かれており、成形するスペース以外にも、金型がまとめておいてある部屋、原料を保管している部屋、オンラインによってコンピューター管理している巨大な倉庫などがある。

続いて一行は再び車に乗り込み、数分離れた印刷所へ案内される。こちらでは、成形工場で作られた容器に印刷を施す工場である。工場内に入ると、成形工場とはまったく異なる空気がそこには流れていた。圧倒的な数の人。ベルトコンベアで管理され大量に生産された容器たちが、ここでは一つ一つ人の手によって、文字や模様など印刷されているのあった。「え、これ全部人の手で印刷されていたの!?」

それが正直な感想だった。

印刷工場に入ると、グラフィックデザイナーの堤氏の目の色が変わる。やはりデザイナーにとって印刷の現場というのは最も興味深い対象なのだろう。

印刷方法は何種類かあるのだが、ここでは主に「シルクスクリーン印刷」と「UVスクリーン印刷」そして「ホットスタンプ」がある。熱によってインクを乾燥させる「シルクスクリーン」。紫外線を当てることによってインクが硬化する「UVスクリーン」。そして、箔などを印刷する「ホットスタンプ」。容器の素材や形状、デザインなどによって印刷方法を分けているとのことだが、共通しているのはやはり人の手によってひとつひとつ印刷されていることだろう。プラスチック容器の底によくある溝が、印刷の際に位置を一定にさせる知恵だったり、今まで容器印刷に抱いていた疑問はほとんど解明されたと思う。

私たちの日常で何気なく使用されているものが、これだけの人の手によって、作られていることを考えると容器に限らず、製造業のスゴさというものを感じざるを得ない。

工場見学後、合羽橋にある本社に訪問。企画開発部の方々とご挨拶し、竹本さんの粋な計らいで懇親会を開いていただくことに。みなさん面白すぎ。笑いっぱなしで時間が経つのはあっという間。

解散際に皆で記念撮影カシャッ。いい感じで酔ってますな。社員さんの雰囲気の良さが、きっとこの会社の質の良さなのだろう。このような貴重な経験をさせていただき、心より感謝。

帰り際、「お互いがんばりましょう」と竹本えつこさんと固く握手を交わし、上野駅を後にした。(2008/8/8)

竹本容器株式会社竹本容器株式会社

竹本容器株式会社竹本容器株式会社

竹本容器株式会社NARUMI(鳴海製陶株式会社)

竹本容器株式会社NARUMI(鳴海製陶株式会社)